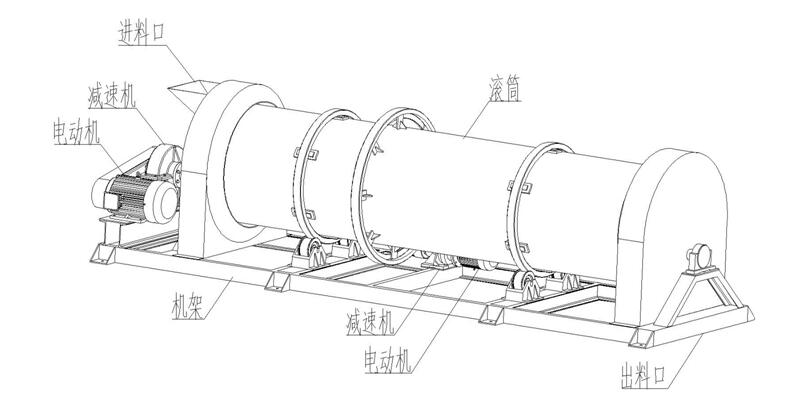

1.概述:本机是将粉状原料加工成颗粒的一种设备,适用于有机无机复混肥等高含氮量产品。 2.结构:本机由机架、滚筒、内搅齿造粒机构,内传动机构,外传动机构等部件组合而成。 a.机架采用加厚槽钢焊接而成。b.滚筒采用加厚钢板焊接而成,采用转鼓造粒机形式。c.造粒机构采用搅齿造粒方法。d. 内传动采用联轴器软连接方式。e.外传动采用铸钢齿轮啮合进行传动。

二、主要技术参数

型号 | 轴承型号 | 功率(KW) | 外形尺寸(mm) |

FHZ1205 | 22318/6318 | 30/5.5 | 6700×1800×1900 |

FHZ1506 | 1318/6318 | 30/7.5 | 7500×2100×2200 |

FHZ1807 | 22222/22222 | 45/11 | 8800×2300×2400 |

三、安装与调试

1.安装:

a.按照厂家提供的设备地基图做好基础。b.将设备放置在已做好的设备地基上,然后把设备与地基表面的预埋铁焊接在一起。c.试机前要注意本机的旋转方向,筒体与主轴旋转方向一致。

2.调试:a.本机使用原料是不同的

四、 操作程序及注意事项

1.本机启动前,首先检查螺栓是否松动,滚带,托轮,小齿轮,大齿圈是否涂抹有黄油。

2.检查内部有没有杂物或物料,要及时清理。

3.检查内部搅拌造粒齿上是否缠绕有杂物,或粘接物料过多,要及时清理。

4.本机启动后,必须要均匀给料,不能时大时小会影响造粒,且对电动机使用寿命有损坏。

5.本机造粒过程中,必须控制好物料粗细,物料配比,物料沾粘度,物料水分大小,另外物料水分的大小与颗粒大小成正比。

6.下班时,必须要把机器内部的物料排出干净,防止结块沾接在机器内部。

五、维护与保养

1.定期检查设备各个部位螺栓是否松动。

2.定期检查设备旋转、滚动部位是否有油。

3.减速机每半年更换一次新油。

4.定期检查筒体内壁有没有沾接物料,搅拌齿前端粘接物料,要及时处理。

5.定期检查筒体与搅拌齿的间距,间距要在3mm~6mm。

6.筒体与搅拌齿的间距过大,造不成粒,要及时调整搅拌齿前端的搅齿头,如搅齿头磨损严重,要及时更换新搅齿头。

六、常见故障及排除方法

故障现象 | 故障原因 | 排除方法 |

无法造粒或造粒不均匀 | 1.物料细度不够 | 1.粉碎筛分合适细度原料进行生产 |

2.物料沾粘度不够 | 2.添加粘结剂 | |

3.物料配比不当 | 3.调整各原料之间配比 | |

4.物料水分太低 | 4.增加喷水量并搅拌均匀 | |

5.给料不均匀 | 5.均匀喂料 |

冀公网安备13010402002579

冀公网安备13010402002579