-

¥135.00元一吨硅铸铝冷凝模块变

¥135.00元一吨硅铸铝冷凝模块变 -

¥75000.00元两吨全预混冷凝变频模

¥75000.00元两吨全预混冷凝变频模 -

¥12000.00元容积式冷凝热水模块锅

¥12000.00元容积式冷凝热水模块锅 -

¥80000.00元钢制燃气冷凝低氮模块

¥80000.00元钢制燃气冷凝低氮模块 -

¥65000.00元生物质蒸汽发生器

¥65000.00元生物质蒸汽发生器 -

¥75000.00元全预混冷凝模块变频锅

¥75000.00元全预混冷凝模块变频锅

一、世界首创-全水预混变频蒸汽能产品介绍

1. 全水预混变频蒸汽能是一种有炉无锅的新一代贯流式模块锅炉技术,采用全水预混技术,从根本上解决了蒸汽模块锅炉热胀冷缩导致故障率高的问题,对比同类产品故障率大幅下降90%,代表着目前蒸汽模块锅炉行业的zui高技术水平。蒸汽模块锅炉90%的故障都是热胀冷缩造成的,全水预混技术是解决热胀冷缩问题的关键技术。

2. 全水预混变频蒸汽能不属于压力容器,没有爆炸风险,比传统锅炉节能30%以上,在全国各地拥有2000多家用户,安全、节能、环保的模块锅炉引导行业着技术进步,产生了良好的社会经济效益。模块锅炉5秒出蒸汽,智能化自动控制运行不需人工管理,模块化管理替代燃油、燃气、燃煤、生物质锅炉,若干机组多模块并联使用、相互备份,每个模块单元可以单独控制,不会因为个别模块故障停产,根据蒸汽需求量选择性开启,做到精准供能、按需配能,跟传统锅炉相比,节省数万元锅炉工工资,节能30-60%,半年省回设备的差价,1-2年省回设备钱。

3. 全水预混变频蒸汽能是自主研发生产的高科技产品,在陕西设有生产基地,该产品节能效果明显,安全,体积小,大功率,使用方便。依托我们的创新能力,先后推出多款高于业界的高科技蒸汽产品,冷机开机 5 秒产生有效蒸汽。无内胆结构、非压力容器、不属于特种设备、没有危险性、可以就近安装,无需年审,使用反渗透纯水装置设备,解决水垢隐患,一键操作,智能控制。紧密换热效率加快,从而实现了小体积,大功率的优点,具有锅炉、蒸汽发生器无法比拟的优势。

二、产品优势

1. 安全:不属于压力容器,没有爆炸风险;

2. 节能:对比传统燃气锅炉,设备综合节能20-50%;

3. 环保:氮氧化物排放低于30mg/m3,支持在线监测;

4. 省钱:半年省回设备的差价,1-2年省回设备钱;

5. 可靠:产品有超过10年的技术沉淀,运行稳定可靠。

三、产品特点

1. 技术采用合金钢热交换器,冷机启动 5 秒出蒸汽,做到真正节能、安全、经济、环保,比传统燃气蒸汽设备综合保守节能 30%以上。

2. 特有汽水分离专利技术,热效率更高、蒸汽质量更好,整机质保2年,信心保障。

3. 七大保护功能,风压开关、点火反馈、外部设安全阀、实现防干烧保护、缺气保护、风压保护、压力过高保护,确保机组安全稳定运行。

4. 无需锅炉房、无需锅炉证、无需锅炉工、无需年检。

5. 节省空间,需要多少热量开多少个模块,每个模块互相备份,给生产带来百分百保障。

6. 只要模块开启燃烧,热效率始终高达 98%,节能省气。

7. 经处理后的纯水在热交换器加热成高温高压的热水,高速喷射到相对低压的闪蒸罐中瞬间雾化并发生闪蒸效应,实现开机 5 秒出蒸汽,直接产生高温蒸汽,根本无需压力容器形成蒸汽压力这个过程。

8. 蒸汽在闪蒸罐中产生,而不是在换热器中产生,有效避免了干烧现象,更节能、更环保,蒸汽质量更好。

9. 全水预混变频模块锅炉采用特有“超低氮燃烧”专利技术,氮氧化物排放低于30mg/立方米,真正做到满功率超低氮排放,无惧在线检测,低氮写进合同,超越同行。

四、蒸汽发生原理

全水预混变频蒸汽能颠覆了传统蒸汽设备“储水-加热-水沸腾-产生蒸汽”的工作原理和工作过程。全水预混变频蒸汽能运用自主研发的新型直流“闪蒸”蒸汽发生技术,使纯净水在燃烧室的换热器中加热成高温高压的热水,利用专利汽水分离系统,高速喷射到相对低压的闪蒸罐中瞬间雾化并发生闪蒸效应,瞬间产生蒸汽,从而减少了传统蒸汽设备“储水-加热-水沸腾”的过程和环节,从开机到蒸汽产生的整个过程在 5 秒内完成。

系统包括冷凝器、循环泵、上层热交换器、下层热交换器、燃烧室和水汽分离器,水经过热交换器产生水蒸汽(汽水混合)然后通过汽水分离器进行分离蒸汽出去,利用全水预混技术将分离出来的热水和冷水充分混合,然后再进换热器加热,一方面进换热器的水温比较稳定,另一方面无需干烧就能产出高质量的蒸汽,避免了热胀冷缩问题。

闪蒸蒸汽发生技术:将高温高压水高速喷入相对低压的容器,瞬间汽化,实现汽水分离。

五、全水预混变频蒸汽能对比传统燃气锅炉

综合节能20-50%的原因(节能的本质是提高能源利用率、不浪费)

1. 燃烧效率高达 98%,比传统锅炉的 88-95%的燃烧效率高出3%-10%。

2. 传统锅炉的水胆结水垢后,热效率下降厉害,水垢的热阻是钢材的40倍,3mm的水垢会增加15%的燃料消耗。新锅炉热效率有92%左右,结了水垢之后,热效率只剩下80%左右。全水预混变频蒸汽能有炉无锅,没有因为水垢导致热效率下降的问题,节省10%左右。

3. 全水预混变频蒸汽能体积小,可以就近安装,蒸汽输送管道短,减少传输损失,节省5%左右。

4. 全水预混变频蒸汽能可以实现精准供汽,用多少开多少,变频节能不浪费;传统锅炉需全开全关,经常出现大马拉小车的现象,浪费10%左右。

5. 传统锅炉有水胆,40分钟左右出蒸汽,意味着开机就要浪费40分钟的燃料。

6. 具有启停功能,需要蒸汽的时候自动开启,蒸汽有富余的时候自动关闭;而传统锅炉不管需不需要蒸汽都很难停下来,造成大的浪费。

7. 烟气余热冷凝回收器充分吸收烟气余热,排烟温度低,比传统锅炉节能10%左右。

8. 根据用户反馈,全水预混变频蒸汽能节能效果显著,某些工况下,甚至比燃煤锅炉还节省,为用户节省了可观的费用。

六、【蒸汽源与传统燃气锅炉对比】

全水预混变频蒸汽能与传统燃气锅炉对比 | |||

对比项目 | 全水预混变频蒸汽能 | 传统天然气锅炉 | |

比 较 | 浪费 | ||

出汽时间 | 5秒钟出蒸汽 | 约30分钟产蒸汽 | 浪费30分钟燃料 |

热效率 | 热效率高达98.8% | 热效率93%左右 | 浪费5%左右 |

水垢 | 使用纯水,流速快, 几乎没有水垢 | 水胆不流动, 容易结水垢;水垢的热阻是不锈钢的40倍,3mm的水垢可导致 热效率直线下降15% | 浪费10%左右 |

运行费用 | 模块化设计,全智能控制,按需配能,用多少开多少。 | 全开全停, 比如1吨蒸汽使用2吨锅炉,大马拉小车。 | 浪费10%左右 |

排烟温度 | 40度(热水)80度(蒸汽) | 150度以上 | 浪费7%左右 |

安装要求 | 占地小,就近安装,管网损耗低。 | 需专门锅炉房,蒸汽传输距离远,热损耗大。 | 浪费5%左右 |

人员配置 | 无需专业司炉工, 工人兼职即可。 | 专业司炉工 1-5 名。 | 浪费 5-20万元/年 |

报装登记 | 非特种设备,免监检产品 | 特种设备,必须报批,必须年检 | 浪费 3000元/年 |

安全性 | 水容量30L以内,绝无爆炸风险 | 操作不当和设备故障会引起爆炸 | |

环保指标 | 真低氮,支持在线检测 | 低氮改造成本高 | |

低氮热效率变化 | 不变 | 低氮机比普通机能耗增加10%左右 | 浪费10%左右 |

年审要求 | 无需报装年审,按公司要求规范安装接通水、电、气调试即开 | 需要特种设备安装资质的安装公司安装,安装后需要验收合格才能使用,每年需定期年审 | |

售后 | 维修简单。 | 需定期除水垢,售后服务、维护保养成本高。 | |

综合节能 | 20%以上 | 热能浪费严重 | 浪费20-60% |

省钱 | 1年省出设备钱 | 1年浪费1台锅炉 | |

七、与同类型模块锅炉对比

全水预混变频蒸汽能PK普通蒸汽模块锅炉

对比项 | 全水预混变频蒸汽能 | 普通蒸汽模块锅炉 |

热胀冷缩程度 | 10% | 90% |

热胀冷缩因素 | 全水预混模式,运行温度低; 直流补水模式,温差变化小。 | 干烧产汽模式,运行温度高; 交流补水模式,温差变化大。 |

产品故障率 | 对比同类产品故障率大幅降低90% | 90%的故障是由热胀冷缩造成的 |

氮氧化物排放 | 低温低氮燃烧技术 满功率运行氮氧化物<30mg/m³ | 无法有效降低炉膛温度, 降低运行功率才能做到低氮。 |

低氮与热效率 | 低氮的同时保持超高热效率, 低氮能耗增加为0 | 做成低氮要牺牲热效率, 低氮能耗增加10% |

核心配件 | 特别定制高强度换热器、高精密阀组,杜绝跑、滴、漏、裂,配件寿命长。 | 大路货,难以承受高温高压,配件寿命短。 |

管道连接技术 | 率先攻破高精密度硬管连接技术,彻底解决管道漏水问题。 | 有些厂还在使用垫片连接,漏水、漏汽严重。 |

智能控制系统 | 率先实现智能变频控制,运行更平稳、供汽更精准。 | 智能控制技术有待提高。 |

设备使用寿命 | 10年(3万小时) | 3-5年(1-1.5万小时) |

售后成本 | 500元/吨·年 | 5000-1万元/吨·年 |

蒸汽质量 | 蒸汽含水量3-5% | 蒸汽含水量10%-20%(需要用过热管降低蒸汽含水量) |

蒸汽味道 | 无 | 有烧焦的味道 |

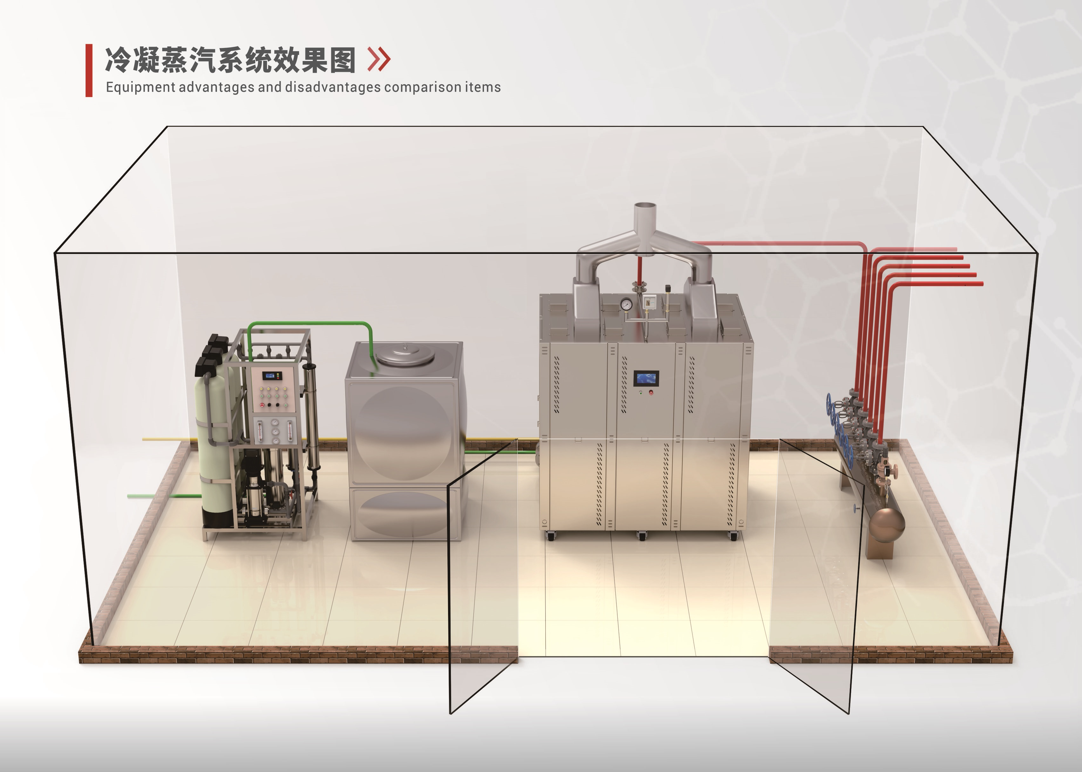

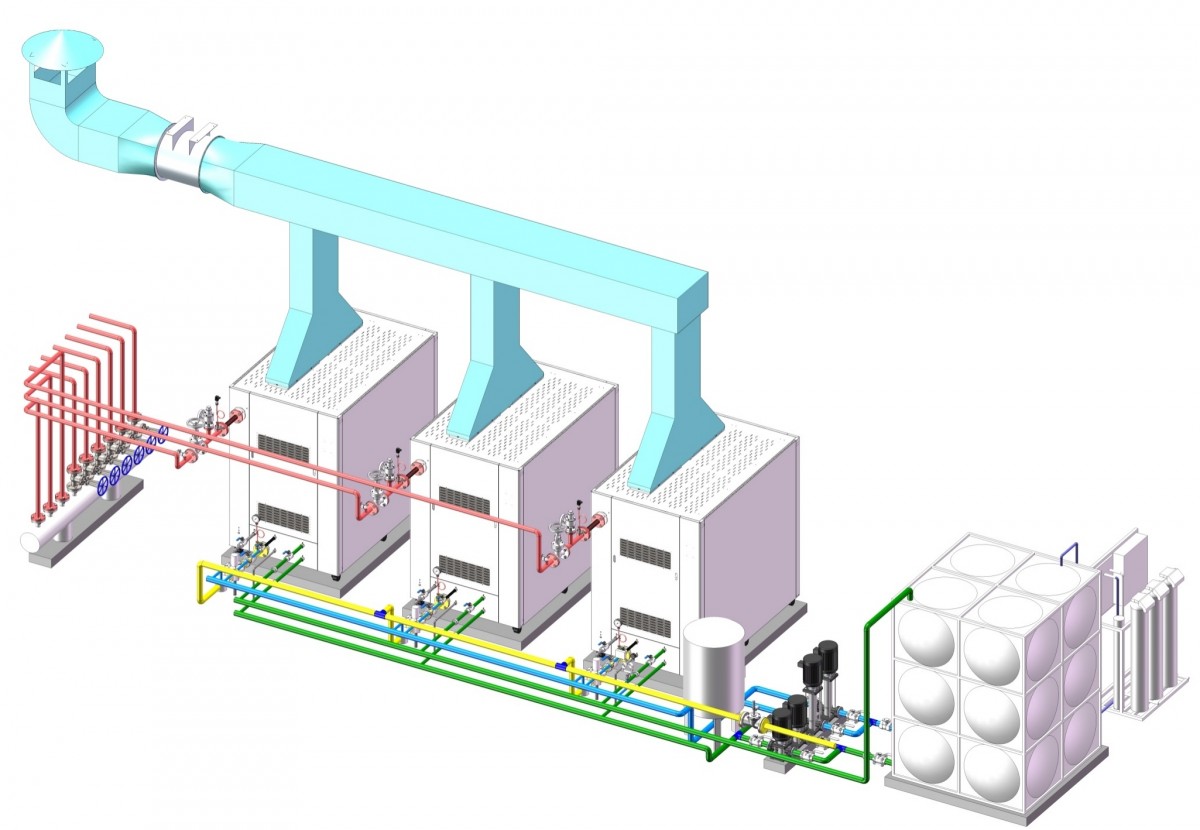

安装示意图:

冀公网安备13010402002579

冀公网安备13010402002579