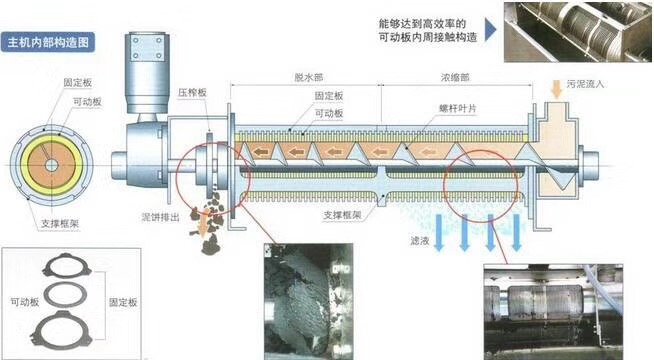

脱水机的主体是由固定环和游动环相互层叠,螺旋轴贯穿其中形成的过滤装置。固定环和游动环之间形成滤缝,污水在前端经过絮凝后形成矾花,自流进入脱水主体,滤液通过滤缝流入滤液槽,污泥随着螺旋轴的转动往前输送,螺旋轴的螺距越来越小,滤缝的间隙也越来越小,在背压板的阻挡压力下,达到充分脱水的效果。螺旋轴在转动过程中带动游动环不停的做上下切割运动,清扫滤缝,防止堵塞。

二. 设备优势

①适用广泛:适用于市政、食品、化工、皮革、造纸、印染、制药等行业。适用于高、低浓度污泥脱水。进行低浓度污泥脱水时,不需建设浓缩池、贮存池,降低建设成本,减少磷的释放和厌氧臭气的产生。

②不易堵塞:具有自我清洗的功能,不需要为防止滤缝堵塞而进行清洗,减少冲洗用水量,减少内循环负担。擅长含油污泥的脱水。

③操作简单:可实现24小时连续无人运行。日常维护时间短,维护作业简单。工作强度较小,节省人工资源。

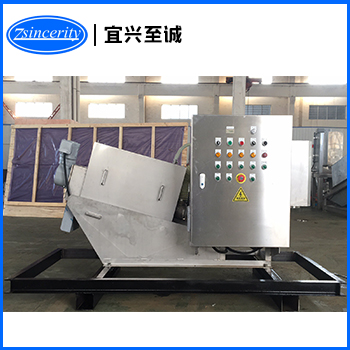

④小型设计:设计紧凑,脱水机里面包含了电控柜、计量槽、絮凝混合槽和脱水机主体。占地空间小,便于维修及更换。

⑤低速运转:螺旋轴转速约2~3转/分,运转速度较低。故障少,噪音振动小,操作安全。电耗极少,相同处理量下同类设备中耗能最少。

⑥经久耐用:机体几乎全部采用不锈钢材质,最大限度延长使用寿命。更换部件只有螺旋轴和游动环,使用周期长。省去大量后期维护费用。

三. 运行流程

1,进泥 2,絮凝 3,浓缩 4,脱水 5,排出

①污泥池内的污泥通过污泥输送泵,被输送至计量槽,通过计量槽内液位调整管调节进泥量,多余的污泥通过回流管回流到污泥池。

②污泥和絮凝剂在絮凝混合槽内,通过搅拌机进行充分混合形成矾花,通过自流进入脱水主体,理想的矾花的直径在5mm左右。

③矾花在浓缩部经过重力浓缩,大量的滤液从浓度部的滤缝中排出。

④浓缩后的污泥沿着螺旋轴旋转的方向继续向前推进,在背压板形成的内压作用下充分脱水。

⑤脱水后的泥饼从背压板与螺旋主体形成的空隙排出,可以通过调节螺旋轴的转动速度和背压板的空隙来调节污泥处理量和泥饼的含水率。

备注:絮凝混合槽排污管只在清洗混合槽的时候才使用。

四. 设备详解

我公司生产的叠片式污泥脱水机主要由计量槽,絮凝混合槽,搅拌装置,脱水主体,滤液槽,电机,电控柜,支架构成,设备上面的进水和出水口全部采用法兰配置,方便现场管道连接。省电,不堵塞,占地空间小,无振动,无噪音,可实现低浓度污泥脱水(≥2000mg/L),维护频率极低,24小时连续运转。

1.罐体:选择全304不锈钢板,每块板材需进行开平处理。表面贴激光膜,全套工件激光下料,数控机床进行折弯。保证每一块材料的光洁度与平整度。

2.设备焊接:焊接工人经严格挑选5年以上的焊龄,焊接部位需加丝焊接,以保证每一块零件的牢固。焊接完成后由检查人员对焊接工件进行检查,保证焊接质量。焊接后用不锈钢处理液对焊缝进行处理。

3.环片:环片材料分为两种,一是304H型高级不锈钢冷轧板、二是304普通冷轧板,相互配合以达到优秀的脱水效果。每一批板材都需行光谱进行检查确保板材的质量。环片切割时专人现场监督,出现瑕疵的环片以废品处理。整张板材的利用率只有30%左右。环片到厂后对切割处的微小毛刺进行打磨处理,以便后续的整平。环片整平都是经过专门培训的人员,整环平台经过淬火平面打磨,误差不超过0.02mm。每一片环片都必需要经过磨具检查。

4.垫片:材料由全304不锈钢圆棒下料,每一个垫片都由数控车床加工误差不超过0.02mm,质检人员需要对每一片垫片进行检测入库保存。

5.螺旋轴:材料全304不锈钢材料专业的焊接人员进行焊接,对焊接好的螺旋轴进行热变形处理,后进过车床加工然后经过磨床进行最后的尺寸定位以保证同心度,误差不超过0.5mm,后续需要进行喷涂处理增加叶片表面硬度,提高使用寿命。

6. 电机:选用日本进口电机或者国产电机,要求扭矩超过标准扭矩以上。

7. 电控柜:外壳全304不锈钢加厚板材,标准设备需要2个变频器(进口变频器)其他电器元件以施耐德为主。检查人员需要对每一个开关进行反复开关检查。

8. 其他配件:电磁阀选用304不锈钢材质。其他部件以304不锈钢与UPVC材质为主。

9.电缆:选用品牌电缆,要求国标3*1.5+1的电缆。

冀公网安备13010402002579

冀公网安备13010402002579